【EV视界综合报道】随着全球新能源产业的迅猛发展及新能源汽车的大规模普及,新能源电机的应用场景不断拓展,其运行工况也越来越复杂。电机电压平台持续升高,转速不断加快,频繁启停、负载突变等状况频发,其使用与维护要求不断提高。而轴承电腐蚀作为长期制约电机性能与使用寿命的关键因素,在这一系列复杂工况的共同作用下,问题变得愈发突出,受到越来越多的行业关注。

在电机的运转过程中,PWM逆变器工作以及静电荷积累会产生共模电压,而电机内部磁路的不对称则会引发差模电压。与此同时,电机内部的绕组与轴、绕组与转子、绕组与铁芯以及轴承油膜之间,会形成寄生电容。当这些寄生电容遭遇高频的共模电压和差模电压时,便会构建起低阻抗通路,进而催生轴电流。而用于保护轴承的润滑油膜,其状态与电机的机械运行状态紧密相连,无法时刻确保轴电流不会对轴承造成损害。

在电机停机或者低转速、大扭矩等工况下,电机轴承可能无法形成连续性油膜;在中高转速、低扭矩的时候,电机轴承油膜厚度可能不均匀,会发生容性击穿。上述情况都有可能瞬间放电大电流,致使局部高温,部分材料被熔化,随着滚珠的滚动,轴承表面会形成凹坑,最终导致轴承电腐蚀。尽管行业内尝试采用接地碳刷、应用陶瓷材料等方式来解决这一问题,但始终存在治标不治本、成本过高等弊端。

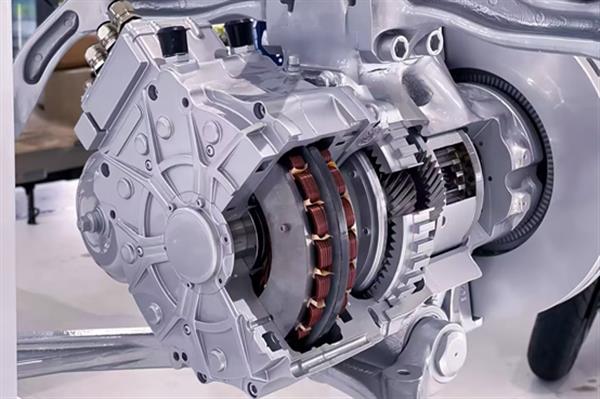

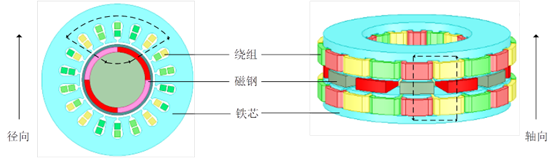

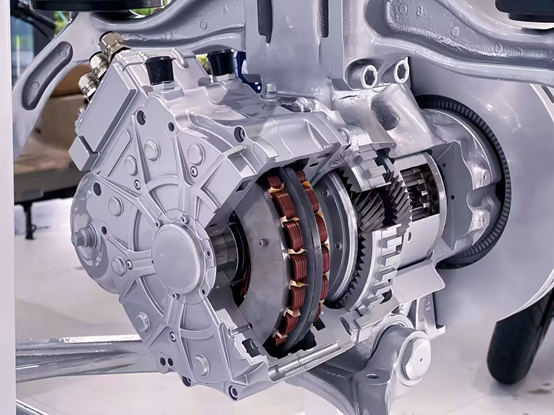

传统径向永磁电机的转子由软磁材料(硅钢片)与永磁体组成,其主磁场方向为径向,与电机轴相互垂直。根据电磁感应原理,电机轴在垂直方向的磁场中旋转时,极易产生感应电流。相比之下,盘毂轴向磁通电机具有显著优势:其主磁场方向为轴向,与电机轴平行,这不仅进一步增大了电机轴与主磁场之间的间距,而且转子盘骨架采用不导磁的复合材料,摒弃了硅钢片,从根本上切断了磁钢与轴之间的电流通道,有效减少了轴电压不平衡问题的产生。

从耦合电容的角度来分析,径向磁通电机轴被绕组包裹,绕组和轴之间耦合电容大;轴向磁通电机仅在绕组端部和轴之间产生绕组和轴之间的耦合电容,耦合电容小,大大降低了轴电流产生的可能性。

盘毂动力轴向磁通电机依托独特的电机工作原理、先进的结构设计、创新的材料选用以及精湛的工艺,从轴电流产生的根源处进行防范与规避。在相同工况下,盘毂轴向磁通电机在防范轴承电腐蚀方面表现更为可靠,轴承使用寿命更长,为用户提供了更稳定、高效、经济的电机解决方案,助力新能源电机领域迈向新的发展高度。

广告

广告 广告

广告

广告

广告