曾几何时,中国本土高端品牌的诞生还伴随着不少质疑声,可谁曾想到,今天在新能源车领域,中国品牌已经走在了合资和外资品牌的前头,拥有了更大的话语权。

中国品牌之所以能实现“弯道超车”,一方面是因为在电气化和智能化技术的探索和普及上,中国品牌展现出了惊人的高效率。另一方面,中国新能源汽车在供应链、工艺水平、制造标准等方面都实现了全面升级。

赛力斯汽车就是近年来在高端新能源领域崭露头角的一匹“黑马”。自2016年进军新能源车市场以来,赛力斯已经积累了相当雄厚的技术实力。在新能源汽车的“三电”技术——电池、电机、电控上,各大车企都投入了巨大的研发力量。

为了攻克电气化技术,赛力斯汽车组建了一个超过600人的研发团队,专注于电驱、电控、超级增程系统等核心部件的自主研发和生产。

其中,赛力斯开发的DE-i超级电驱智能技术平台是国内最早针对用户场景化需求的技术之一。这项技术适配了纯电、增程等多种动力形式,已经在AITO问界系列的多款车型上得到应用,并且市场反馈良好,为赛力斯赢得了众多粉丝。当然,有了华为的技术加持,问界系列在智能化体验上同样表现出色。

与此同时,为了进一步确保产能,升级品质,如今赛力斯又在重庆建设了一座依据工业 4.0 标准及工业互联网要求打造的赛力斯超级工厂。在该工厂诞生投产的问界M9,不仅是赛力斯的高端、重庆的高端,更是全球的高端车型,上市三个月累计大定已突破7万辆,成为50万以上档位的新王者。

新质生产力 引领行业创新发展

新质生产力就是以创新为驱动力的生产力,这可是2024年十大重点工作任务的头号任务。对于中国的汽车产业来说,推动智能网联新能源汽车的发展,是提升新质生产力的关键途径。

赛力斯汽车就是这方面的佼佼者,他们坚持“软件定义汽车”的理念,走的是智电融合的发展道路,通过深入实施创新驱动的发展战略,依靠强大的研发和智能制造能力,推动着新能源汽车产业从量变到质变的飞跃,让这个转变过程越来越快。

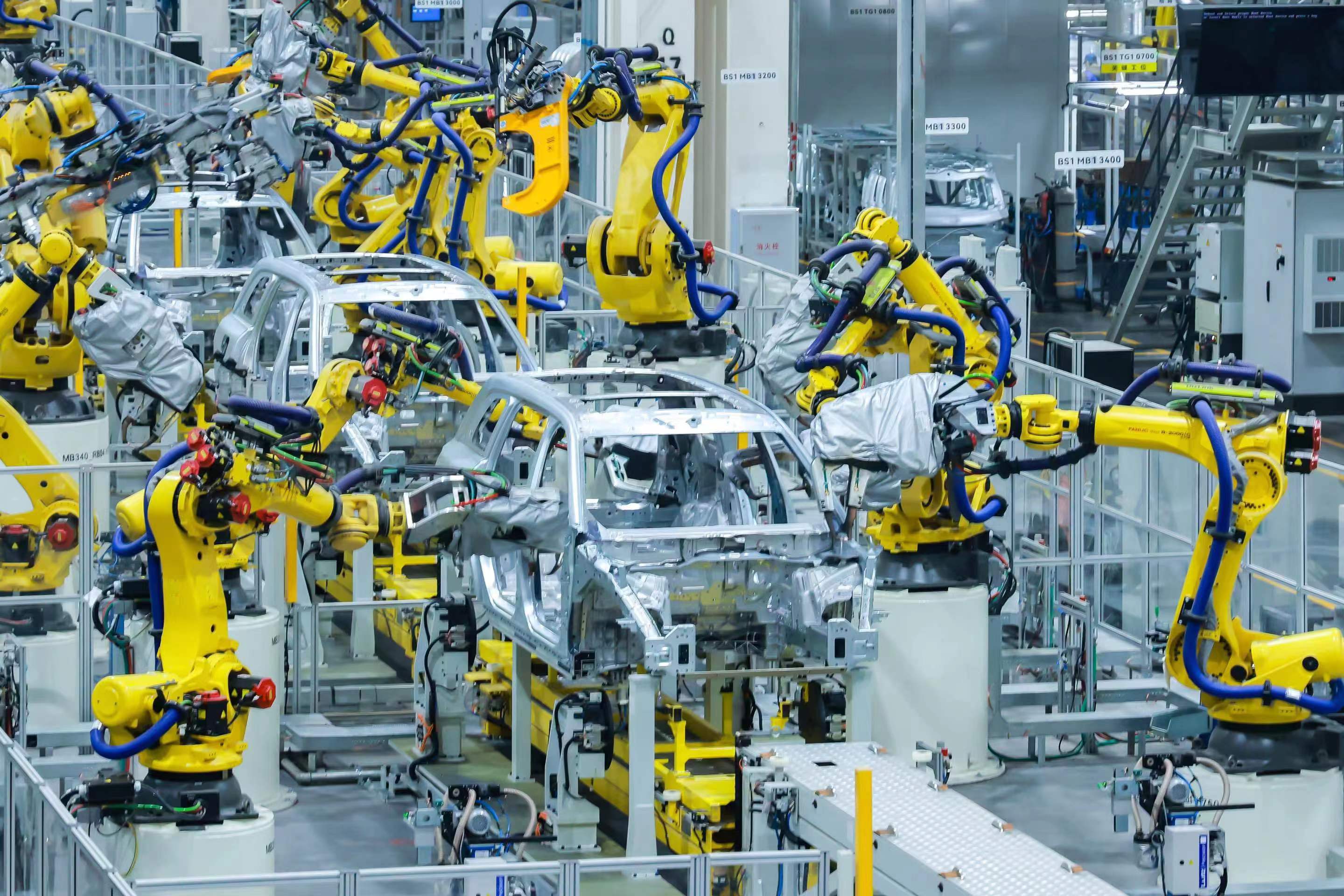

在制造领域,赛力斯汽车追求的是高端化、智能化、绿色化,这为新质生产力的发展增添了鲜明的底色。他们用心打造,立志要成为全球智能汽车的新标杆。最近,他们建成并投入使用的超级工厂,是全球领先的新能源汽车智慧工厂,采用了“四位一体”的智能制造架构,拥有行业领先的智能终端应用,自动化水平也是行业顶尖的。

赛力斯还首创了IOT物联网平台,并且是行业内第一个打造数字孪生工厂的企业。这些高科技的应用,不仅提升了产品的质量,也推动了汽车制造业从传统制造向智能制造的转型升级。

自动化领先为高效生产赋能

随着科技的发展,制造业自动化成为了实现高效生产的关键技术。赛力斯汽车的超级工厂在自动化生产上真是下了大力气。他们有超过1600台智能终端在协同工作,这在行业内是最多的。这使得他们的总装车间自动化率是行业里最高的,焊接和喷涂过程也都实现了100%自动化。

在冲压生产线上,他们用的是目前行业内最先进的7700T全自动智能伺服压机,配上灵活的单臂机械手,每分钟能压制16个钣金件。这种设备不仅提高了生产速度和精度,能耗还比传统机械压机低了15%。

装箱和转运环节,赛力斯采用了国内首创的机器人装箱和AGV自动转运的组合方式,实现了100%的自动化转运。这不仅减轻了人工装框的工作量,还保证了零件质量的稳定性和一致性,提高了整车的生产效率。

测量方面,赛力斯用上了高自动化、高效率、高精度的CMM、蓝光、激光雷达等测量设备,实现了100%的自动测量。他们的激光雷达测量技术在全球都是领先的,测量精度能达到±0.02mm。

赛力斯还是中国首家使用全球领先的9000T一体化压铸技术的新能源车企。这种技术能一次性压铸成型87个零部件组成的后车体,集成度领先。同时,它还能把222个零部件集成为10个,数量减少了95%,提高了车身可靠性,减少了焊接点,实现了车身的高强度和轻量化。

赛力斯的生产线非常灵活,可以同时生产全钢结构和钢铝混合结构的车身。他们采用了国际领先的自冲铆和热熔流钻设备,实现了全铝下车体和钢上车身的高质量连接。

在质量监控方面,赛力斯用激光雷达技术全面监控白车身的质量,监测了160个关键安装点位,测量精度高达±0.02mm,单点测量效率提升了2倍。

赛力斯的工匠级漆面工艺让问界M9的车身漆面每一面都散发着无与伦比的美感。他们还实现了工厂的绿色环保,节能减排。

问界M9的上下分色“天际线”和双色车顶都是手工打造的,展现出了一种奢华的气质。赛力斯汽车使用了漆面质量自动检测系统,能够实现100%的自动检测、拦截和追溯。

在前处理电泳环节,赛力斯采用了行业领先的薄膜工艺,替代了传统的磷化处理工艺,实现了磷和一类金属镍的零排放。

废气处理方面,赛力斯汽车使用了沸石转轮加RTO的废气处理技术,处理效率高达99%。

在面漆喷涂上,赛力斯采用了全球领先的B1B2工艺,相比传统的3CRB喷涂工艺,B1B2工艺更加环保节能。他们还使用了内加电机器人,提高了喷涂上漆率,减少了VOC排放,保持了高品质外观质量。

总装生产线采用了底盘自动合装、自动拧紧、高精度自动检测、智联工艺系统等一系列高效、高精、智慧总装工艺,保证了高端智慧新能源汽车的完美交付。

轮胎、座椅、玻璃、仪表台、前后悬架、电池包等都采用自动化方式装配,总装产线自动化率行业最高。底盘线采用全自动升降旋转抱具输送环线,底盘与车身同步到位、整体自动合装,1分钟内可自动拧紧12个连接点位,生产效率提高了约30%。

关重总成采用高效视觉引导、视觉检测技术,实现了天幕、玻璃、轮胎、座椅、仪表台、前端模块等整车关重总成的100%全自动装配,同时整车外观间隙面差也实现了100%实时测量,确保了安装的高效和质量的可靠性。

首创IOT物联网平台为高质量交付护航

赛力斯汽车的超级工厂不仅智能制造技术领先,而且品质控制管理也非常严格。他们运用了云计算、大数据、物联网、5G等最新技术,打通了车型全价值链的数据,还首创了一个工业级的应用——IOT物联网平台。

这个平台能够进行数字化的智能监控,实现提前预警和追溯,全自动采集和分析车辆从原材料到整车下线的全过程质量数据。它还能用算法进行深度学习,自动找出异常特征,判断并控制生产线,实时拦截质量问题。同时,这个平台能自动定位异常设备,确保问题能够快速分析、追溯、闭环处理,每一台车都有精细化的管理档案,每台车都有自己的“身份证”。

另外,赛力斯汽车还高效整合了汽车产业生态圈,实现了关键部件的集中生产,沟通零距离,极大提高了生产效率。这为问界M9等高端智慧电动汽车的高质量、高效率交付提供了强大支持。

写在最后

相信随着赛力斯汽车在智能网联新能源汽车赛道上不断发力,坚持软件定义汽车不动摇,定能以新质生产力壮大发展新优势,加速向全球智能电动汽车品牌迈进,并引领中国汽车高质量发展。