【EV视界技术解析】动力电池作为纯电动车重要的载体,其核心技术的性能指标自然就成为了潜在用户的购车前提。而随着市场格局的变换,消费者在注重电池续航能力的同时,对于其安全方面的考量也就成为了一个硬性的指标。因此在这方面,也就成为各家车企齐心发力的方向。

如今,对于新能源汽车市场来说,各大品牌所展现出的“内卷”之势,让当今的消费者们都逐步产生了迷茫,这车该怎么选?其实评判一款车的好坏是有很多种论断的,而且根据个人或家庭需求的不同,都会有着这样或那样的想法。但是,有一个标准是必须刻骨在心永恒不变的,那就是电池安全,而它也是东风日产不可逾越的底线。

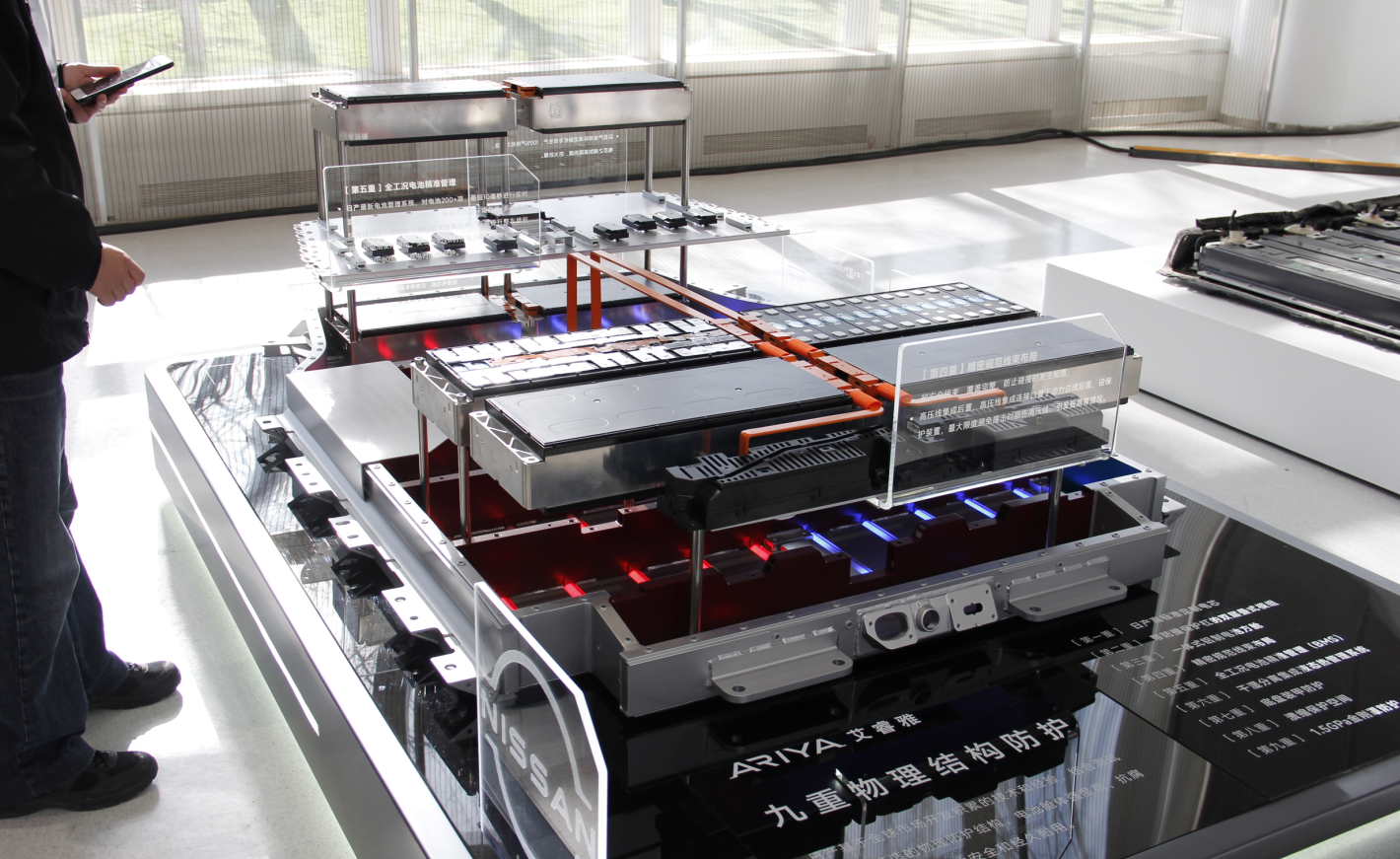

3月1日,东风日产ARIYA艾睿雅举办了一场电池技术品鉴会,而这也是EV视界第一次近距离的接触到了ARIYA艾睿雅所搭载的电池组。当然,此次品鉴会的主题并不是ARIYA艾睿雅的电池性能究竟有多能跑,而是简述了这款电池组能有多安全。

作为基于日产云图纯电平台打造的车型,ARIYA艾睿雅搭载了NISSAN超安全电池架构。关于这款电池架构的安全性,可以说展现出了日产工程师优秀的细节把握和独到的技术思考。记得之前在专访东风日产乘用车公司商品规划总部商品规划部副部长福田真人时,他就指出东风日产是汽车制造厂商,要考虑如何保护电池以及搭载电池。这些也正是发挥日产技术专长的地方。例如发生碰撞时,电池可能从前面、侧面或后面受到撞击,那么如何更好的保护电池就值得企业的思考。

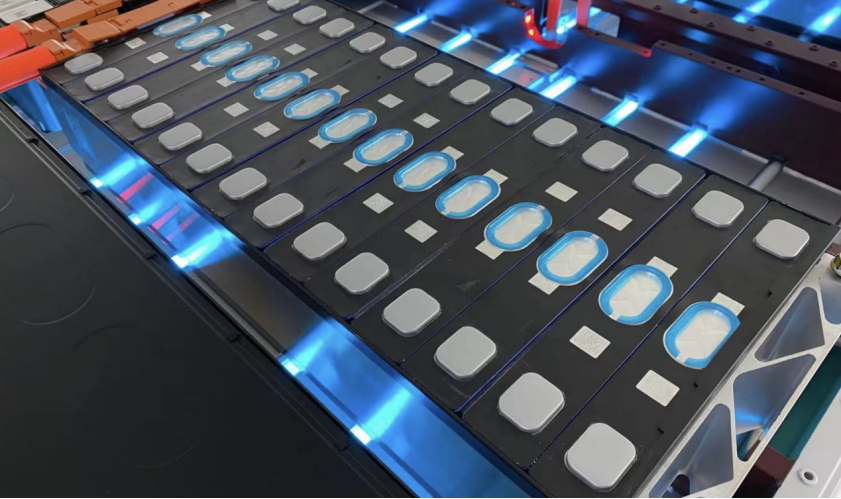

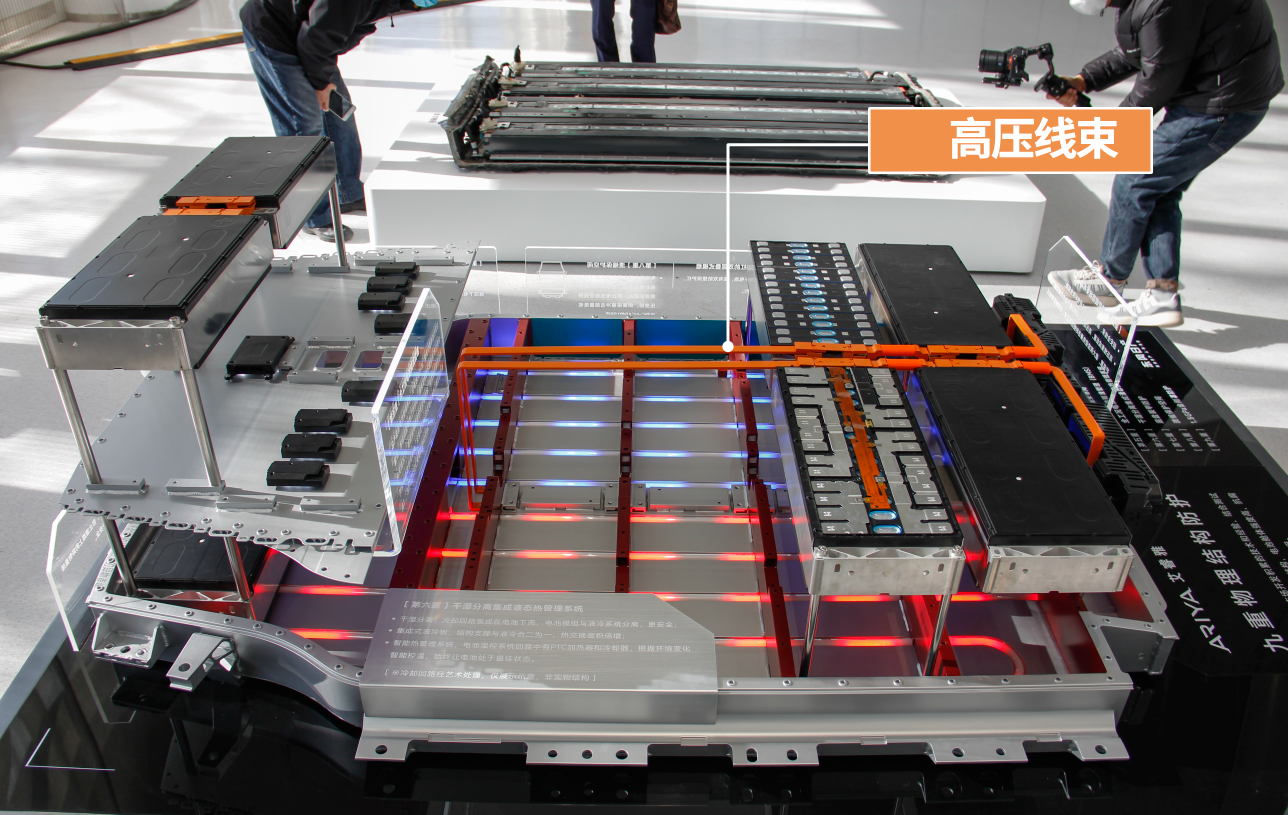

现场被分解开来的ARIYA艾睿雅电池包

为了应对这类情况,ARIYA艾睿雅的NISSAN电池架构就打造了九重物理防护架构,做到了从硬到软的一系列举措,来抵御电池被外界伤害的侵袭。

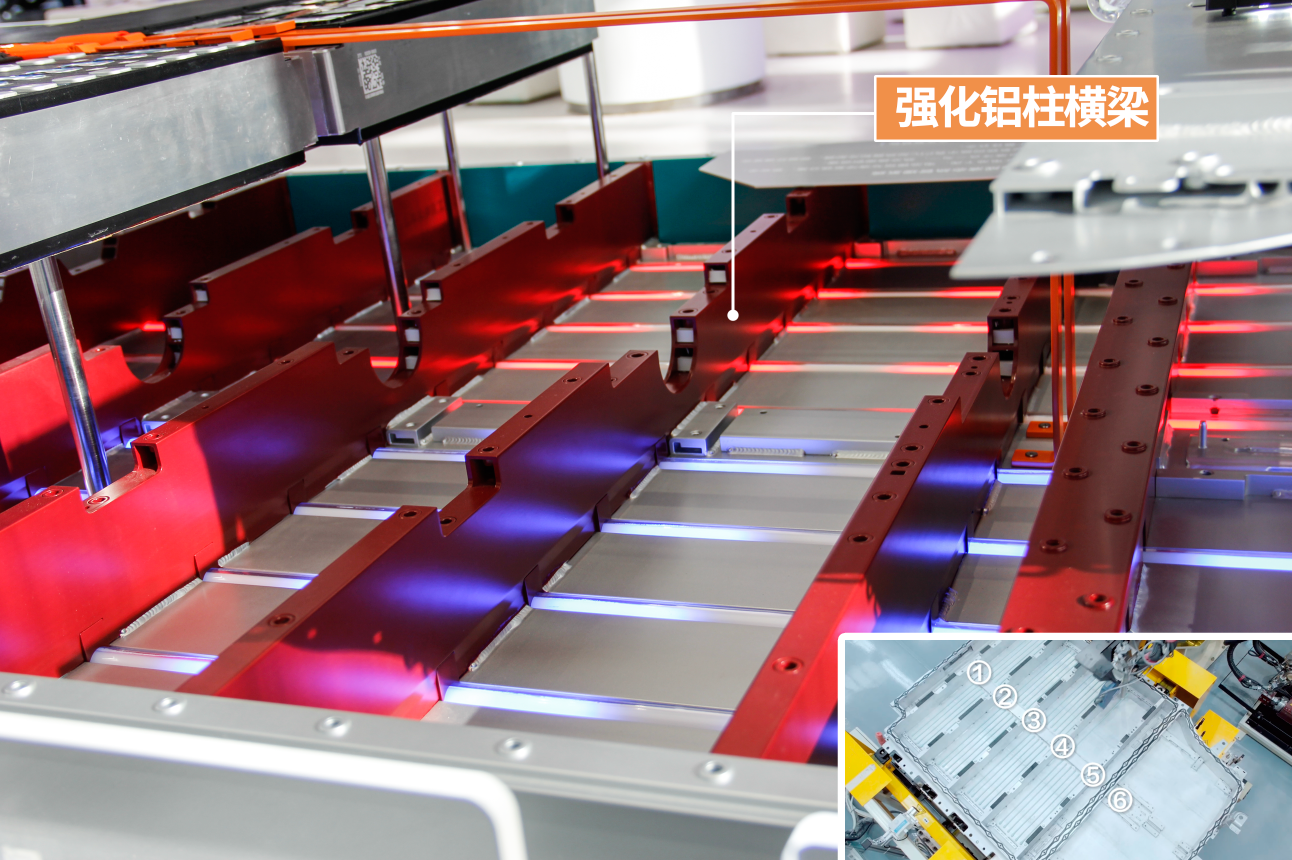

首先在被动安全方面,ARIYA艾睿雅的电池包采用了一体式铝制电池方舱设计,避免了因焊接所带来的结构脆弱,提高了整体的强度。另外,在这个基础上,该电池舱还横跨了六道强化铝柱横梁,如此加强了电池包侧面的结构硬度,有效提升车辆侧面直接撞击带来的挤压变形伤害,以此保护内部电芯和模组。

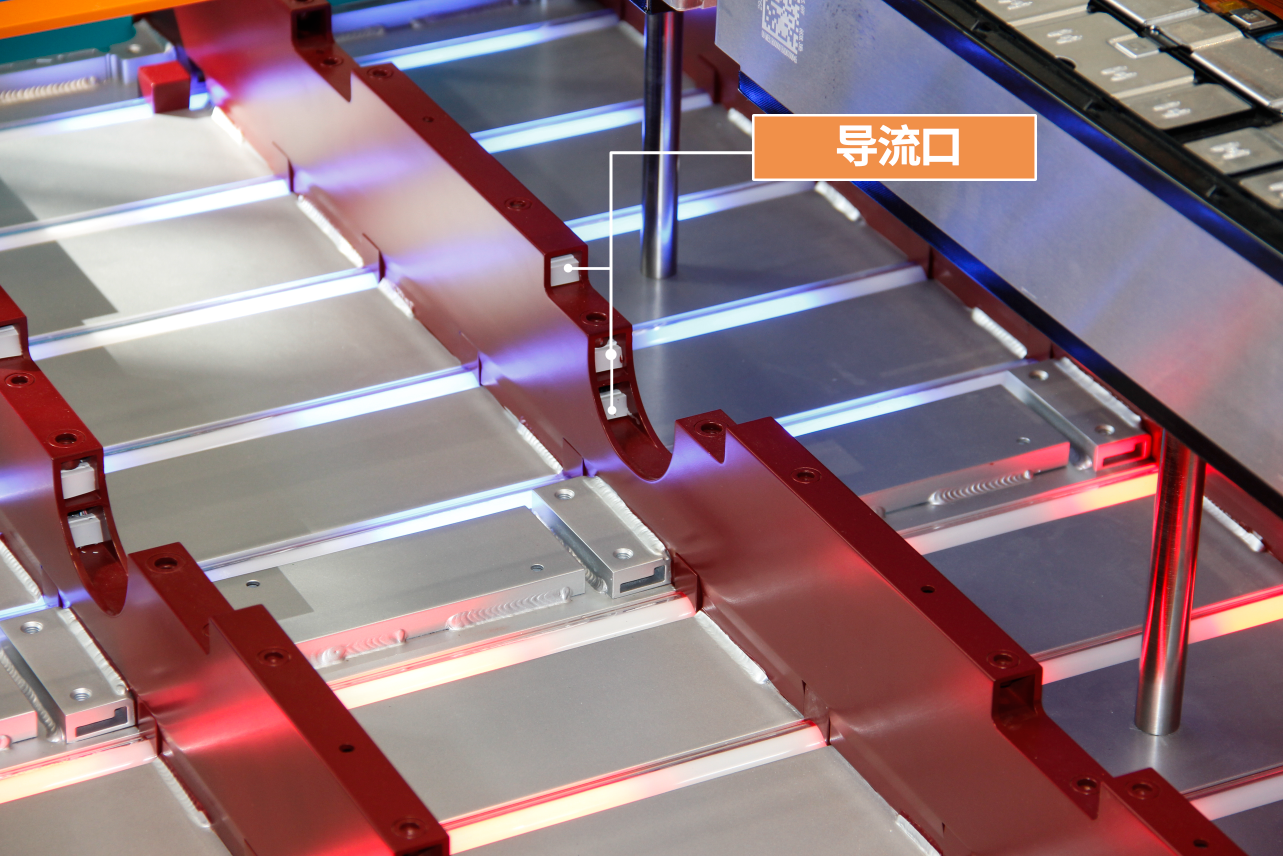

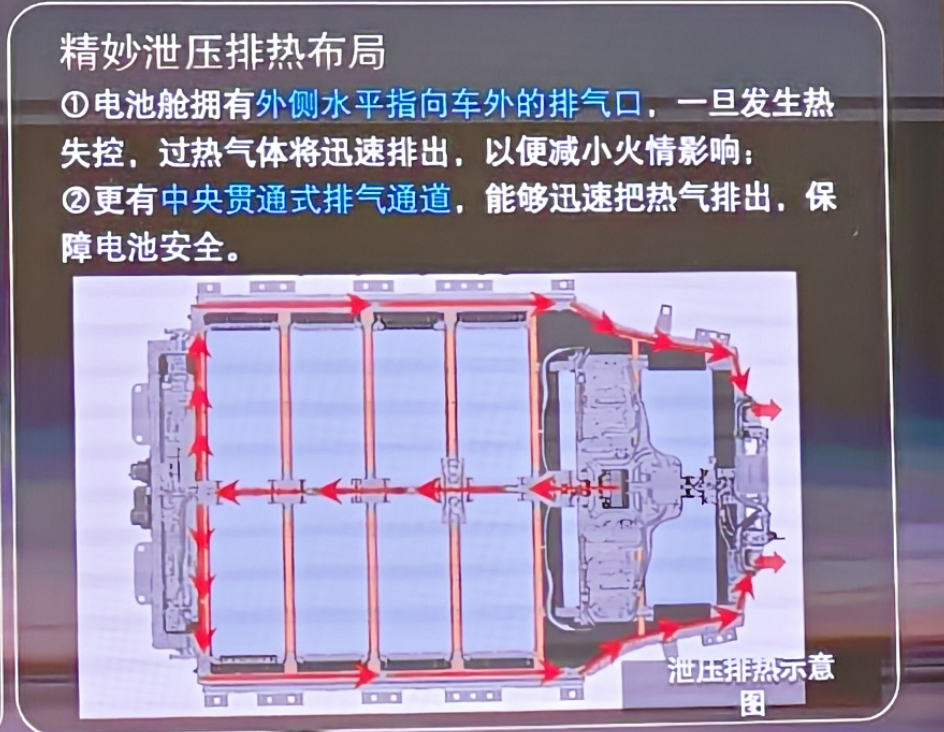

另外,这六道强化铝柱横梁除了用来加强电池舱的结构强度外,还兼职了导流槽的重任,它可以将电池热失控所带来的的高温爆炸气流通过中空的结构排向电池的泄压口,以此缓解电池舱内的压力,减小爆炸的风险。

泄压示意图

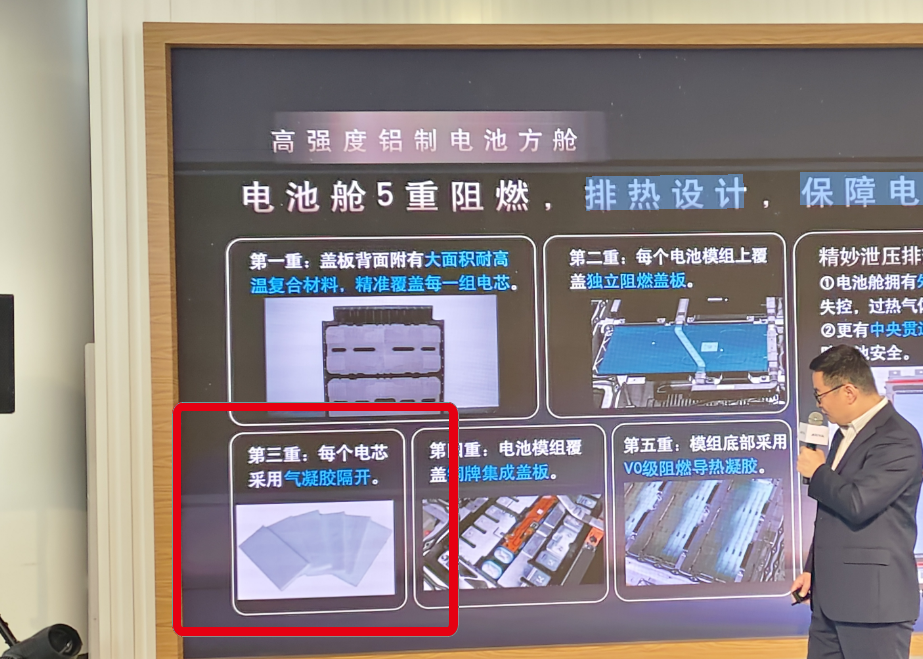

除了在电池舱外的“硬壳体”外,在其内部的电芯之间,加装了气凝胶隔热片来做隔离。众所周知,气凝胶隔热片是一种基于氧化硅气凝胶和陶瓷纤维基材复合得到的一种气凝胶复合隔热材料,具有阻隔发热部位与设备外壳发生热传递的功效。

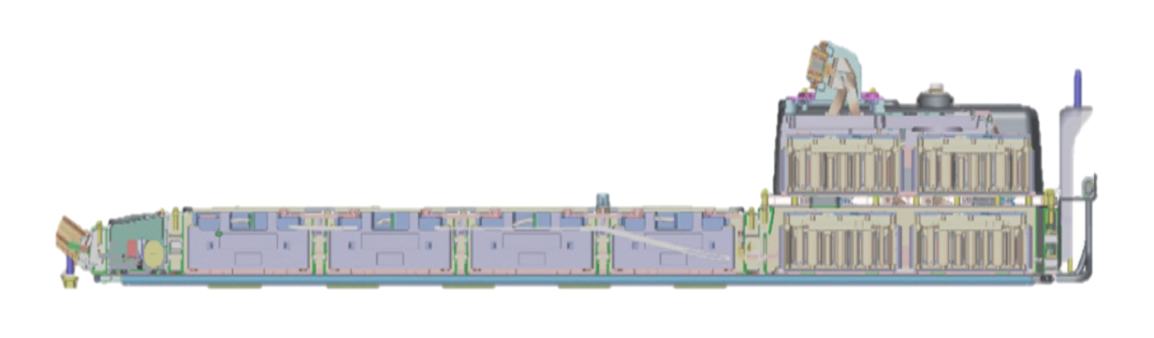

还有就是,因为ARIYA艾睿雅的电池包采用了一个薄板设计,其内部集成了16个电池模组,采用两层式结构,底层放置12个模组,位于后排座椅下方位置的二层放置4个模组,充分利用了底盘空间来提升电池包容量。而其中第二层的电池模组在安全问题上,东风日产还设计了独有的双防撞保险杠,具有减压缓冲的能力,以此来削弱碰撞产生的冲击力。

这里还要值得一提的是,ARIYA艾睿雅的电芯是由宁德时代根据日产的技术要求建立定制代工产线进行生产。因此日产对宁德时代生产的电芯进行性能、品质以及安全性的严格管控。

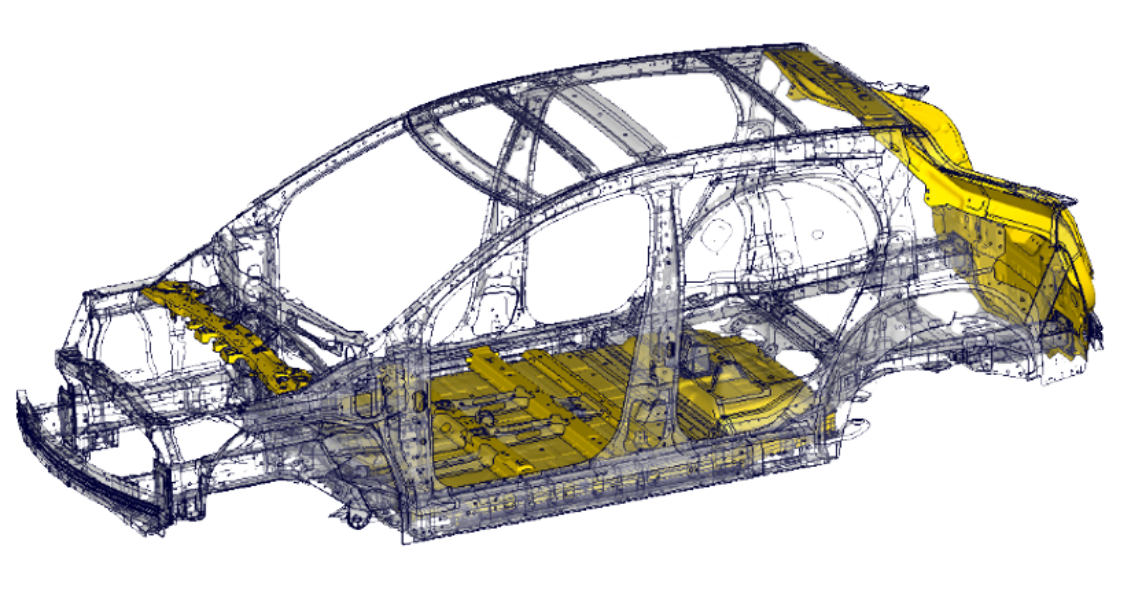

由于ARIYA艾睿雅是一台拥有CLTC最高续航623km的纯电动车,因此对于车身的整体重量需要严格把控。所以除了自身的防护结构大量采用了铝合金(占比75%)和1500MPa热成型钢外,还在细节上采用了溃缩保护设计,以此来保障整体的安全。

比如,在每个电池模组的侧面,设计了一个溃缩吸能结构,并且还在侧端面与壳体之间留有一个长度超过250mm的溃缩吸能区。它们的职责就像汽车前杠的吸能盒一样,在ARIYA艾睿雅受到剧烈侧碰事故时,来吸收碰撞产生的能量,降低电芯受伤的概率。

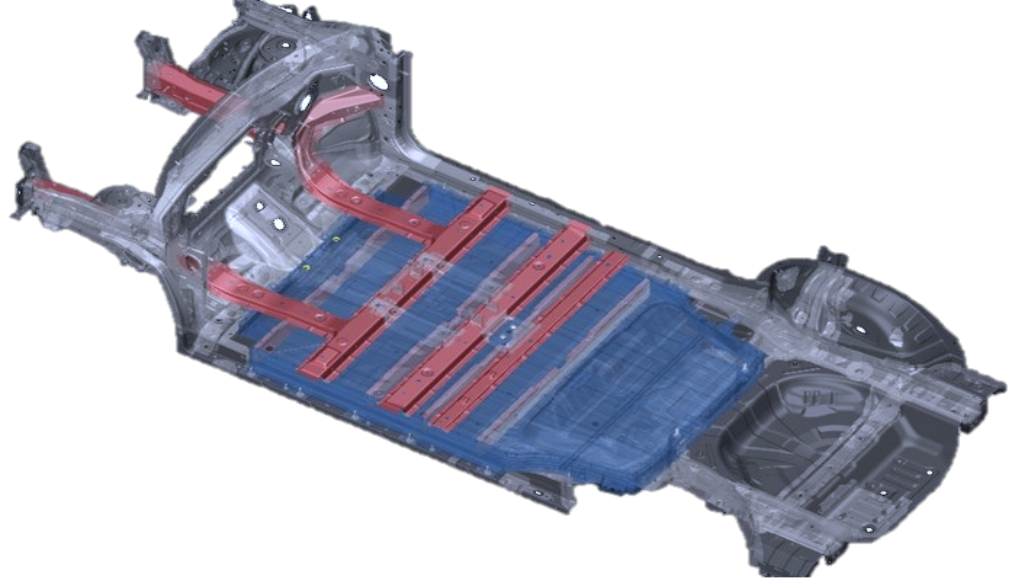

另外,ARIYA艾睿雅的车身底板采用了平整化的设计,为了让车身底板在碰撞事故中发挥抗撞和吸能的作用,工程师在车身底板上设计了3条横梁和2条纵梁,它们都采用1500MPa热成型钢制造。

并且ARIYA艾睿雅的的电池包通过增加连接件或固定点的方式实现了与前副车架、后副车架以及车身底板中央的硬连接,使得整个车身底部连为一个整体,进一步缩小了在正碰事故中,乘员舱底部的溃缩吸能量。

值得一提的是,电池包外周框架通过螺栓与车身的重要框架结构如门槛梁、车身底板加强件等相连接,使得电池包与车身形成一个紧密的整体。这有别于早期仅通过必要的固定螺栓把电池吊装在车底的设计。这样的好处就是除了有利于碰撞安全性能的提升外,对于增强车辆的操控性、提升车辆的乘坐舒适性,所以ARIYA艾睿雅在驾乘舒适度上有着不错的表现。

在高压线束的安全方面,相比较以前电池包内错落繁杂的高压走线外,ARIYA艾睿雅采用了更为规整的排线方案。其主要的高压线束都集中在电池包中央,这样的设计可以尽量避免侧向撞击力对线束的破坏。

不仅如此,高压线束的导管都采用了双层绝缘包裹,如此可以进一步提升了绝缘等级,为电池安全增加了一份保险。当然,这还不是重点,ARIYA艾睿雅的电池包前端的高压线束采用了集成后置设计方案,并在上方设置保护结构,避免正碰事故对高压线路挤压引起短路危险。

由于动力电池被布置在车辆底盘的位置,所以在这方面的防护就尤为重要,因为这个地方是最容易受到路面碎石或者异物撞击的位置。而以往的纯电动车在这方面基本上依靠防护涂层,对于小体积异物有一定防护效果,但是如果遇到稍微大一点的话,似乎就有些捉襟见肘了。所以ARIYA艾睿雅在底盘防护上采用了增强树脂底盘装甲,不仅提高了防护等级,还有利于更换与修复。

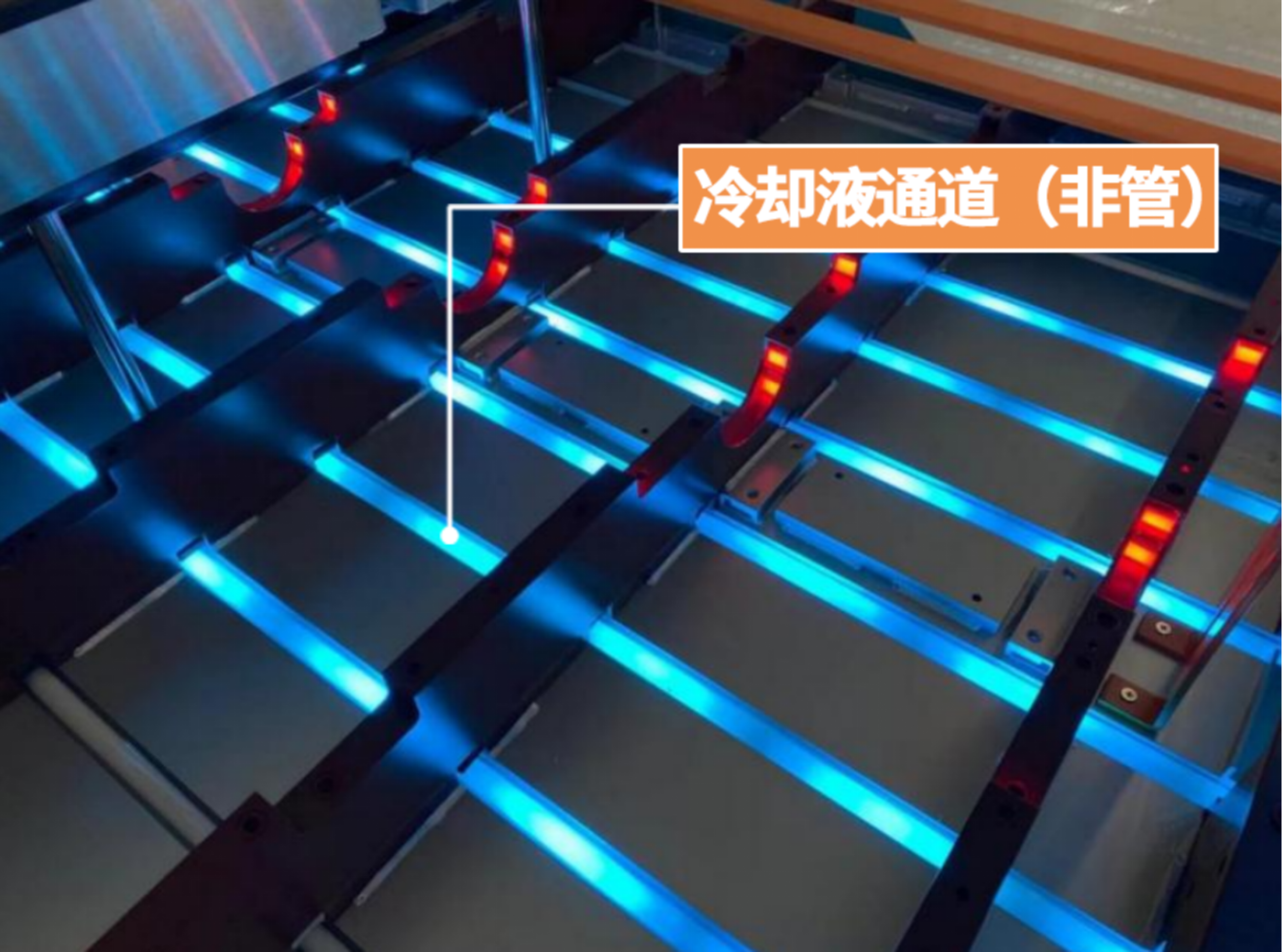

除了被动防御外,在动力电池安全的主动防御上,ARIYA艾睿雅采用了干湿分离的液体温控方案。液体管路与电池底板集成在一起,冷却液由电池前方的一侧流入,另一侧流出,从电池包底部把电芯的热量带走或为电池升温。

而这个所谓的干湿分离,ARIYA艾睿雅采用了把液体温控管路与电池底板集成的设计,将冷却液与电芯实现了物理隔离,杜绝了液体泄露引起的短路故障。

还有就是,ARIYA艾睿雅采用日产最新的BMS研发成果,监测采样步长最短10毫秒,随时监控调整电池充放电状态。在连续快充和高低温工况下,均能保持电池的最佳工作状态。并且在92kW充电功率下,30%-80% Soc充电只需30分钟。可以说从管理机制上,杜绝了因过度充电导致的电池内短路问题。

而到了冬季,ARIYA艾睿雅还能借助电池管理系统中的PTC加热器,可以实现空调快速加热,满足用户冬季车内取暖的需求。

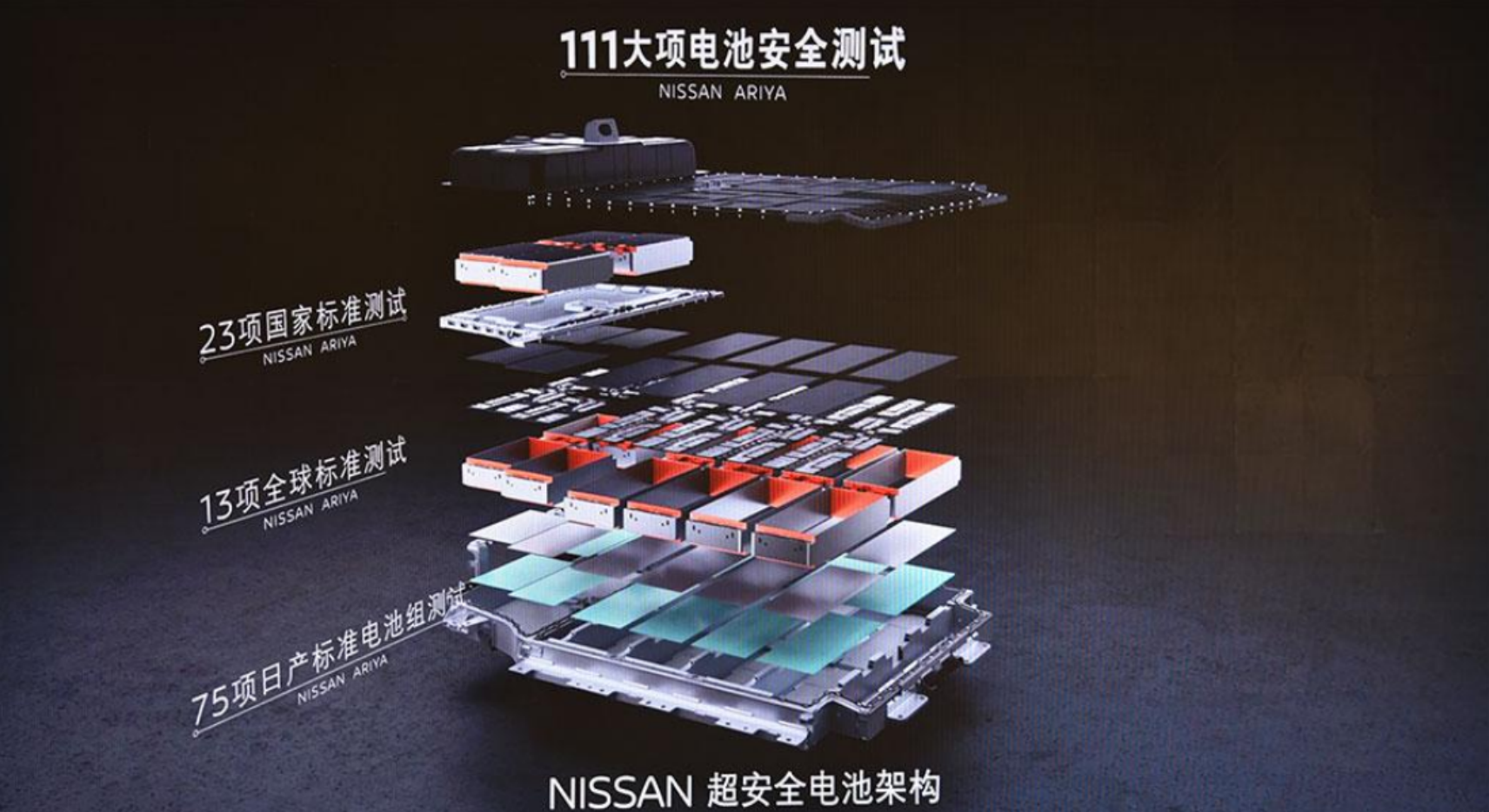

当然,以上我们讲的都是ARIYA艾睿雅电池包在各方面上的技术表现,而它要达到量产的状态,势必要经受住各种严格测试的考验,何况是全球最高标准呢。

为了保障在各种场景下的使用安全性,ARIYA艾睿雅电池在开发验证阶段,要经历下坠、沉水、冷冻、火烧、碰撞等重重试炼,电池安全方面需要经过13项全球标准测试、23项国家标准测试,75项日产标准电池组测试(共111项)的考验。而日产实际执行的测试标准,远高于国标和EVS-GTR(全球技术法规工作组织)标准。

这还不算完,在通过自身的测试标准后,ARIYA艾睿雅还要在中汽中心进行第三方监管测试,最终才能取得电池安全全球最高标准的认可,而ARIYA艾睿雅确实也做到了。

写在最后:

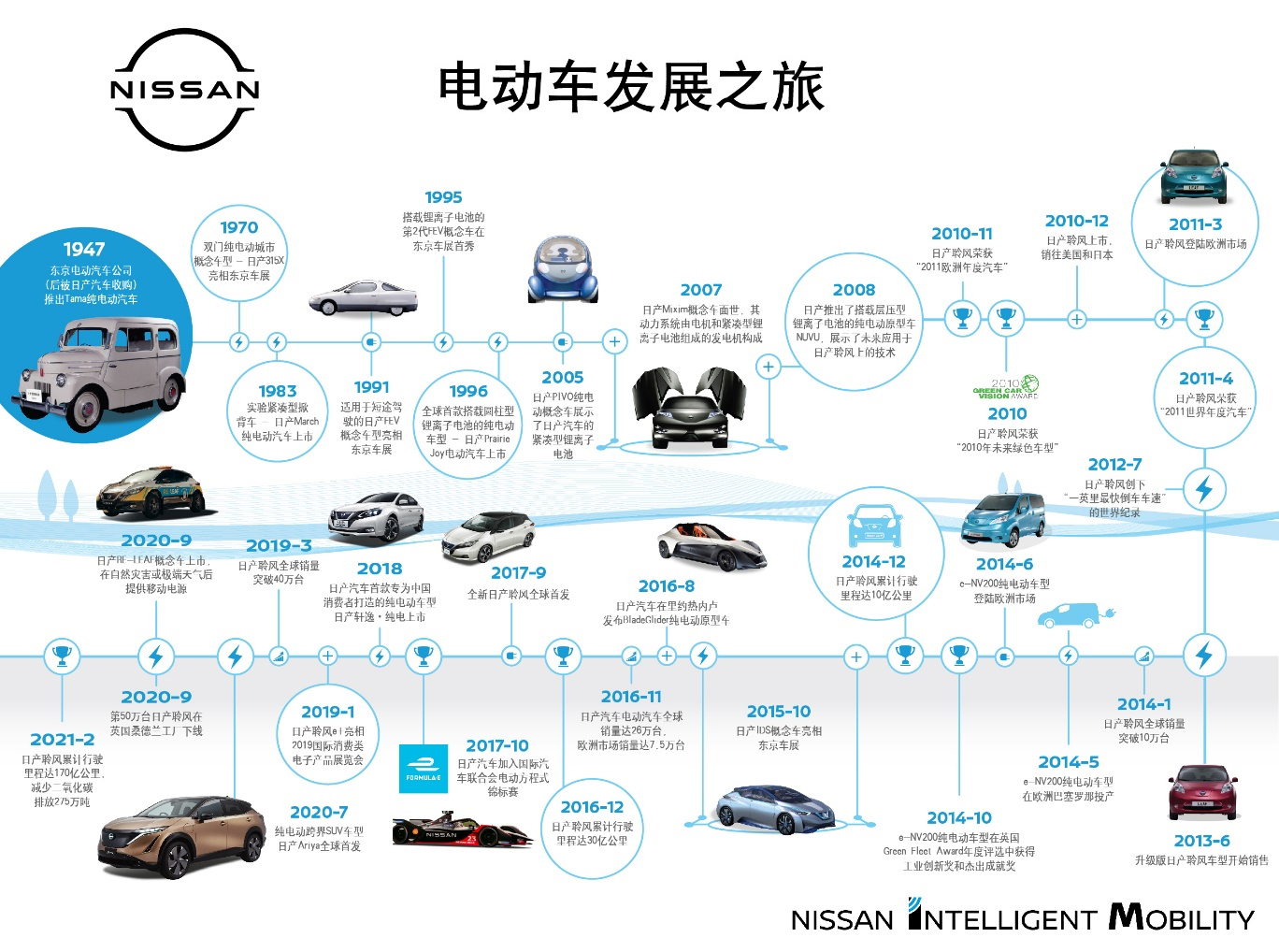

对于日产来说,自1947年推出第一辆电动车型-Tama纯电动汽车开始,就不断地在纯电动车技术与前瞻方面深耕达76年之久,特别是当2010年日产LEAF聆风问世后,通过其优秀的表现获得了全球用户的认可,使其累计销量超过65万辆,并连续8年获得全球纯电动车销冠,帮助日产创造了“210亿里程,电池0重大安全事故”纯电汽车行业安全纪录。

因此,在拥有如此深厚的历史沉淀下,新时代的东风日产ARIYA艾睿雅自然要接过日产安全为王的接力棒,让这一段佳话继续流传下去,成为电动汽车行业史上最浓墨重彩的一笔。

东风日产ARIYA艾睿雅能否再次续写传奇?我们拭目以待。

广告

广告 广告

广告

广告

广告