【EV视界报道】随着电动汽车保有量增加,许多人已经在担心动力电池将如何回收。近日,EV视界获得大众汽车首个汽车动力电池回收试点工厂的工作流程视频,解密动力电池是如何回收拆解的。

这部长达 8 分多钟的影片,详细介绍了电池回收过程,用一句话概括:把电池粉碎,再用磁铁和滤网分类出各种金属与塑胶,最后分离出贵重金属。

这座电池回收工厂位于德国萨尔茨吉特,隶属于大众汽车集团零部件公司, 2021 年 1 月正式开始试营运,预估每年能够处理 1500 吨锂电池系统。该工厂的目标是打造原材料回收闭环管理体系,对锂、镍、锰、钴、铝、铜和塑料等有价值的电池原材料进行工业化回收,从长远来看,目标是回收90%以上的原材料。

锂电池含大量贵重金属,回收率越高,制作电池成本就能降低

首先,处理废旧动力电池的第一步是称重,并将电池电量充满。这是为了确认电池的健康程度,如果电池仍然可以使用,便可当作储能用途,或其它低功率需求的设备使用。

以目前的回收技术,一组电池回收后,只能取回 70% 的原料,未来将能够提高到 90%,但这对于珍贵的锂离子电池原料来说,还是很浪费,因此要确认电池是否真的无法使用才进行拆解回收。

检查完毕后,接下来就是放电,以确保安全。工作人员非常传统的以手工搭配吊臂拆解,将电池组外部的可拆卸零件移除后,就准拆卸电池了。在这个步骤中,外壳的铝框、铜线和大部分塑料零件都会取下,准备再制成新材料。

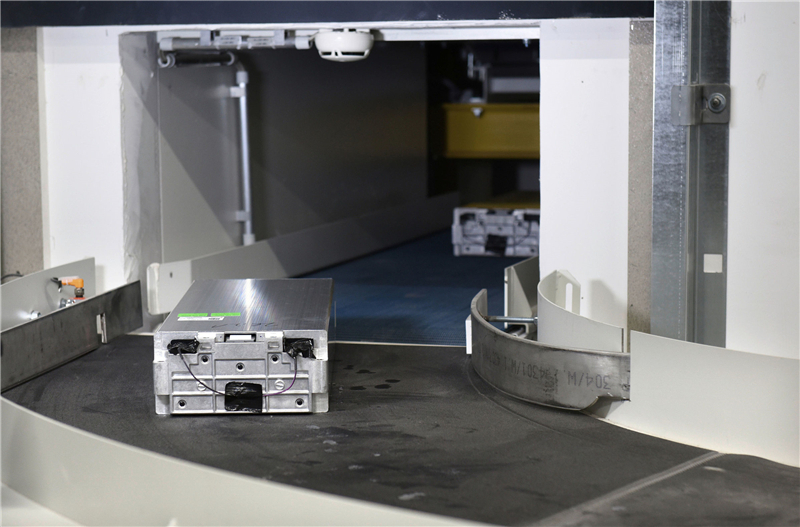

经过拆卸后,整个电池组就成为许多电池模块,送上传送带进入金属绞碎机,在重压与切割下,电芯的电解液和贵金属就这样成为一团混杂的碎屑堆。

经过多道程序,电池会被分成三大类:左起是塑料、铝和铜、黑色粉末

这堆电池残渣接着会经过多道的风干、网筛和磁筛,最终成为黑色粉末,该粉末中含有锂、镍、锰、钴和石墨等重要电池原材料。此后,专业人员再通过湿法冶金术,使用水和化学试剂将不同原材料分离处理,就能够送往电池工厂,成为新电池的制作原料。

据计算,若电池的阴极材料由再生原料制成,且电池的生产制造过程中使用绿色电力,那么每个62kWh电池组可减少约1.3吨的二氧化碳排放。随着项目的开展,大众汽车集团在实现动力电池全价值链端到端的可持续发展进程中迈出了坚实步伐。